Je vous propose ici la solution qui m'a permis de limiter à presque rien le bruit généré par les jeux de la valve YVPS, lorsque les paliers qui guident cette valve sont usés. J'espère que mes explications seront assez claires pour ceux qui voudront l'essayer.

Pour ce qui me concerne, ce bruit était très important, et sur la route, je n'entendais que lui.

J'ai essayé les solutions proposées sur le forum: graisse au cuivre pour combler les espaces, feuille d'aluminium pour recréer une épaisseur sur les paliers... Sans succès: le bruit s'estompe un temps (court), et au bout de quelques dizaines de km, les feuille d'alu sont broyées, et le bruit est de retour, aussi présent et pénible à mes oreilles.

J'ai profité d'avoir déposé le cylindre pour m'attaquer au problème. Les paliers de guidage de la valve présentent une usure visible à l’œil, les différences de diamètre sur chaque palier atteignent 2 dixièmes de mm!

Cylindre déposé et valve toujours en place, j'ai secoué à la main dans le sens haut/bas, avant/arrière, droite/gauche... Dans tous les sens, j’entends très nettement "ploc-ploc-ploc", c'est le bruit du corps de la valve qui vient taper les parois de son logement. Pas de difficulté pour localiser l'origine du bruit...

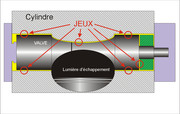

J'ai donc cherché des solutions pour estomper ces chocs et réduire les jeux existant dans le mécanisme, les voici, elles consistent à:

- insérer une cale de cuivre ou laiton de 0,4 mm à la jonction des deux parties de la valve, cette cale étant légèrement proéminente sur l'arrondi extérieur.

- Augmenter localement de diamètre du corps de la valve pour diminuer le jeu de fonctionnement, en créant un dispositif semblable à celui d'un piston: une gorge et un "segment" réalisé avec une tige d'acier de petit diamètre.

- insérer une rondelle plate en cuivre ou laiton de 0,5 mm sur l'axe de la valve coté poulie.

Voici l'idée générale:

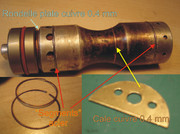

Quelques photos et explications complémentaires, avec les dimensions que j'ai utilisées. (oubliez les trous visibles aux extrémités du corps de valve, ce sont les séquelles d'un essai infructueux)

FABRICATION DE LA CALE

Dans un petit morceau de tôle de cuivre ou de laiton (faciles à travailler) de 40 x 20 x 0.4 mm, réaliser le perçage pour les pions de centrage (foret 2,5 mm, entr'axe 13 mm) en positionnant ces perçages de sorte qu'on puisse ensuite tailler le profil de la valve

Mettre la plaque en place sur la demie valve qui reçoit la vis d'assemblage, avec les pions de positionnement. Reporter le contour de la valve avec un feutre à pointe fine, pour une découpe précise.

Engager un foret de 5 mm par le trou de la vis d'assemblage, marquer la plaque avec la pointe du foret, enlever la plaque et terminer le perçage du passage de la vis.

Découper la forme de la cale à l'aide de ciseaux de bricolage ou d'une cisaille à tôle, fignolez avec une lime. Une fois la valve assemblée, la cale doit dépasser un petit peu ( 1/2 mm maxi) sur la partie arrondie pour permettre un ajustement sur mesure ensuite.

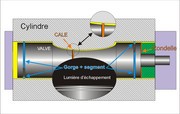

RÉALISATION D'UNE GORGE ET D'UN PSEUDO-SEGMENT POUR CHAQUE CORPS DE VALVE

Sur le corps de chaque demie-valve, tracer au feutre fin l'emplacement de la future gorge, à 1,5 cm du bord extérieur: poser la valve en appuis "debout", placer des cales sous le crayon pour obtenir la cote approx.de 1,5 cm, puis tracer en faisant tourner la valve.

A l'aide d'une scie à métaux, commencer à scier sur le trait pour créer à terme une gorge d'une profondeur légèrement inférieure au diamètre de la tige d'acier qui sera utilisée pour réaliser le "segment". Pour ce qui me concerne, je disposais d'une Dremel et d'une très petite fraise (merci copain dentiste), avec laquelle j'ai fignolé la gorge.

REALISATION DU SEGMENT

J'ai utilisé de l'acier dur (sinon risque d'écrasement lors des chocs subis par la valve) appelé aussi "corde à piano", de 1 mm de diamètre. Ça s'achète en magasin de bricolage, (rouleau de quelques mètres), en magasin de modélisme en tige de 1 m. Pour ma part, je récupère ça dans des chutes de gaine "accordéon" de VMC.

En s'aidant d'un axe (à peu près 1,5 cm de diamètre) coincé dans un étau, réaliser des spires, puis finir la mise en forme "à taton", pour que le "segment" fabriqué se positionne de manière bien circulaire dans la gorge de la valve. J'ai passé plus de temps pour réussir ces deux segments que pour usiner les deux gorges!

AJUSTAGE VALVE-SEGMENT / CYLINDRE

Essayez d'engager la demie-valve pourvue de son "segment" dans son logement. Si vous avez bien pris la précaution de ne pas creuser trop profond la gorge (c'est à dire que, engagé en fond de gorge, le segment dépasse visiblement), il est probable que ça ne voudra pas rentrer. Creuser davantage la gorge... Ré-essayer... Et recommencer très progressivement, jusqu'au moment où ça rentre enfin, mais tout juste! A ce moment, redonner un léger "coup" de scie ou de fraise pour créer un jeu de fonctionnement suffisant.

RONDELLE PLATE

Reporter le diamètre de l'axe de la valve et le diamètre extérieur sur la tôle de 0,4 mm à 0,5 mm d'épaisseur, percez, découpez...

MISE PLACE ET FINITION.

Assemblez la valve avec sa cale, ses "segments" et sa rondelle dans son logement sur le cylindre. Tournez la valve à la main et traquez le "point dur". Cela peut-être la cale qui est trop proéminente, les segments qui frottent trop. Usinez pour faire disparaitre la cause.

Pour "roder" ce mécanisme, valve en place j'ai vissé une vis BTR (tête ronde et empreinte hexagonale) dans le filetage de fixation de la poulie. Puis j'ai serré cette tête de vis dans le mandrin de ma visseuse, et fait tourner la valve quelques centaines de tours. Cela m'a permis de distinguer sur la valve démontée des zones de frottement. J'ai aussi été amené à donner un petit coup de lime demi-ronde sur un endroit très précis de la valve, à la naissance de l'usinage "en creux" (pas facile à décrire...).Une fois que tous les points durs ont été éliminés, on peut penser qu'il ne reste partout que le jeu minimum pour fonctionner.

Au remontage final, lorsque que j'ai replacé et vissé le carter de la poulie, la valve ne tournait plus! Explication: le carter venait serrer la bague qui porte le joint à lèvre, car celle-ci dépassait de 1 à 2 dixièmes de mm. Solutions: réduire l'épaisseur de la rondelle ajoutée sur l'axe de la valve (pas facile), ou surélever le carter. j'ai donc découpé dans un bout de plastique issu d'un blister la pièce adaptée. Problème résolu. De même, le problème ne devrait pas se présenter si on n'installe pas la rondelle plate.

Remontage de la valve avec graisse au cuivre généreusement appliquée, installation de la poulie et de ses câbles, vérification que le bzzzz-bzzzz-bzzz est aussi vigoureux qu'avant.

Ne pas remonter le couvercle de la poulie afin de pouvoir observer son bon fonctionnement. Faire un tour en faisant chauffer le moteur doucement, et s’arrêter de temps en temps pour regarder si, moteur chaud, la poulie travaille bien normalement (début de rotation vers 6000-7000 trs/mn). Si les diverses dilatations n'ont pas généré un autre point dur, ça doit être bon (dans mon cas, rien à reprendre). Au fait, si c'est pour vous comme pour moi, fini le bruit de casserole! ! YES!!!!!!!!!

![ange [°]](./images/smilies/eusa_angel.gif)