Voici donc un tuto expliquant la réalisation d’une poulie de valve permettant une ouverture plus rapide de la valve lors de la montée en régime, très bénéfique au niveau du comportement moteur.

J’ai trouvé sur le forum que Powercket a initié le principe en proposant une modification assez simple à réaliser au niveau de la poulie de servo(http://yam2stroke.0rg.fr/viewtopic.php?f=26&t=7034).

Avantages : ouverture plus rapide de la valve, pleine ouverture vers 8500 trs /min. Deux inconvénients : la valve présentant une sur-ouverture, obligation de meuler l’arrière de la valve qui sans cela dépasserait dans le conduit d’échappement lors de la pleine ouverture, et, coté piston, existence d’une «cavité » puisque la valve tourne au-delà de la position où elle est alignée.

Pour ma part, j’ai cherché une évolution de la poulie de valve qui permettrait d’atteindre sensiblement le même objectif. Voici donc la présentation de cette poulie modifiée...

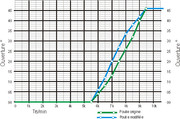

Avantage : On ne touche ni à la valve, ni à la poulie d’origine, cette dernière restera disponible telle qu’elle. Avec cette poulie, le moteur envoie la sauce vers 6000 trs/mn au lieu des 7500/8000 habituellement ressenti, et la conduite est très agréable. La courbe d’ouverture de la valve est représentée sur ce schéma .

Inconvénient : la pleine ouverture n’est atteinte qu’à 9500 trs/mn, comme d’origine, et pas avancée à 8500 comme dans la modif de Powecket. Cela dit, à l’usage, je ne suis pas certain qu’on gagnerait de manière réellement significative.

Bonus : cette poulie peut être déposée et reposée sans dérégler les câbles, permet un serrage et desserrage sans dépose du pot pour bloquer la valve, et permet de repérer de manière précise le réglage optimal de la valve.

La poulie est fabriquée en empilant les différentes pièces qui la composent, le tout étant positionné et maintenu par deux vis de 3 mm .

Sur ces clichés, la poulie assemblée, et la poulie « éclatée » montrant les différentes pièces. Deux versions : une qui passe par la réalisation d’une pièce en aluminium (ici épaisseur 6 mm), une autre version « tout Epoxy ».

Pour la réalisation, le mieux est en effet d’utiliser de la plaque d’Epoxy de 16/10ème de mm (ou approchant) d’épaisseur servant à la réalisation des circuits imprimés. Ce matériau présente des qualités intéressantes, il est solide, se découpe à la cisaille, à la scie à métaux, se façonne aisément à la lime (encore mieux avec une Dremel), est facile à percer, résiste à la chaleur (suffisamment pour ce projet), et peut être serré par des vis sans s’écraser. De plus, il n’est pas cher, et disponible dans les magasins de composants électroniques (on en trouve dans toute « grande ville »). Cela dit, on peut réaliser toutes les pièces également dans de l’aluminium, mais le temps à passer pour façonner sera plus important. Pour réaliser l’ensemble des pièces, une plaque de 10x15 cm suffit.

Matériel nécessaire : scie à métaux (une cisaille permettra de dégrossir rapidement), une petite lime de section carrée ou triangulaire (« queue d’aronde »), perceuse, forets diamètre 3, 4 et 6 mm, la plaque d’époxy et deux vis de 15x3 mm ou 20x3 mm, avec leurs écrous.

Pour ma part, disposant d’un taraud de 3mm, j’ai choisi de tarauder ma pièce aluminium, c’est commode mais pas indispensable.

Réalisation :

Imprimer le plan des pièces, et reporter les axes et contours sur la plaque, marquer les pièces pour distinguer le coté recto du verso.

Certains perçages et découpes vont devoir être précis, alors que pour d’autres, on pourra se contenter d’approcher le modèle. Pour le trou de 6 mm à faire sur certaines pièces, faire un avant-trou de 2 ou 3 mm qui guidera le foret de 6 mm. Ce perçage à 6 mm pourra être réalisé à la fin, lorsque toutes les pièces seront empilées et fixées par les vis de 3 mm.

Pour toutes les pièces, commencer impérativement par percer les deux trous de 3 mm.

Plans à l'échelle:

1 Réaliser l’embase, percer avec la plus grande précision les deux trous des vis de fixation à l’entraxe de 17 mm (perceuse à colonne recommandée en cas d’alu épais), puis se servir ensuite de celle là comme gabarit pour percer les autres pièces. Malgré tout le soin que j’y ai porté, une fois les pièces réalisées, certains trous ne correspondaient pas exactement entre eux, et j’ai du recommencer ces pièces. Méfiez vous de ça !

Au centre, percez et limer jusqu’à obtenir l’empreinte rectangulaire qui va rentrer avec le minimum de jeu sur l’axe de la poulie. Si vous ne disposez pas d’aluminium pour cette pièce, confectionnez 2 pièces en époxy pour totaliser une épaisseur d’au moins 3 mm.

Le contour de cette pièce importe peu : hexagone permet tailler en ligne droite à la scie, mais on peut faire un disque de même dimension.

Attention : j’ai dessiné le plan en me basant sur la valve de ma TDR. Voici la position de l’empreinte lorsque la valve est en pleine ouverture. Si cette position est différente sur d’autres motos, il faudrait modifier le plan .

2 Cales d’épaisseur : elles sont là pour que le fond de gorge de la nouvelle poulie corresponde à celui de la poulie d’origine et soit donc bien en face des arrivées des câbles : il faut une épaisseur de l’ordre de 5 mm entre le dessus de l’axe de la valve et le début de la gorge. Avec l’époxy de 1,6 mm, cela donne : Cale + Cale + Joue interne=1,6+1,6+1,6=4,8 mm. En fonction du matériau que vous utilisez, adaptez le nombre et l’épaisseur des cales. Le contour de ces pièces importe peu, même remarque que pour l’embase.

3 Joues interne et externe : la découpe pour les butées de câbles doit être précise, et identique sur les 2 joues... Un bon moyen de faire coïncider les découpes est de les fignoler « poulie assemblée ». En dehors de ces parties, le contour doit être à peu près respecté.

Sur la joue interne, la patte qui présente un trou de 4 mm pourra servir pour bloquer la poulie lors des serrages et desserrages, en utilisant le trou borgne « de réglage » disponible sur le cylindre.

Sur la joue externe, la petite pointe servira pour repérer avec précision sur le carter de poulie la position de la valve en pleine ouverture.

Le pourtour des deux joues doit être limé en biseau coté gorge pour bien guider les cables.

4 La « pastille » : c’est elle qui définit la courbe d’ouverture de la valve en créant un fond de gorge à diamètre variable selon la position, il faut donc que son contour soit très précisément taillé, surtout au niveau des parties qui seront en contact avec les câbles. Le câble étant d’un diamètre légèrement inférieur à 1,5 mm, la pastille doit faire au moins cette épaisseur.

Assemblage et installation

Assemblez les pièces dans l’ordre, si les 2 trous de 3 mm coïncident, c’est tout bon, sinon rectifiez ou recommencez la pièce qui foire. Serrez les deux vis de 3mm, taillez les pour qu’elles ne dépassent pas trop.

Si vous avez fait un avant trou pour la vis de fixation de la poulie sur la valve, c’est le moment de percer de part en part au diamètre 6 mm.

J’ai remplacé la vis de fixation par une BTR (toujours mieux !), et confectionné une rondelle qui passe entre les vis, pour avoir une surface de serrage suffisante.

La poulie est finie… Pour la première mise en place, pas le choix : déposer le pot et régler « au doigt » la pleine ouverture après le « BZZ BZZ BZZ » de la mise du contact à la clé. Lorsque c’est fait, marquez le carter de la poulie en face de la petite aiguille de la joue externe, vous aurez ainsi un repère précis qui vous évitera la dépose du pot pour de prochaine vérification de l’alignement. Pour serrer la poulie sur la valve, engager la queue d’un foret de 4 mm dans le trou de la joue interne et faite le rentrer dans le trou borgne. En maintenant le foret d’une main, vous pouvez serrer la vis.

Voilà, beaucoup de texte pour une réalisation assez simple en somme, mais qui doit être faite avec minutie.

Vous avez fini?! Mettez votre casque et allez découvrir tout l’intérêt de cette modification !

Sacré boulot !!

Sacré boulot !!

Tu supprimes la parenthèse et le tour est joué!

Tu supprimes la parenthèse et le tour est joué! j'ai été bien aidé par le logiciel graphique que j'utilise qui me permet de faire tourner les pièces dessinées.

j'ai été bien aidé par le logiciel graphique que j'utilise qui me permet de faire tourner les pièces dessinées.

, mais chapeau bas à toi ...

, mais chapeau bas à toi ...